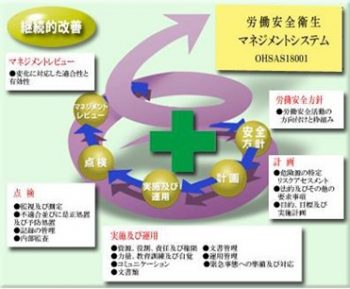

システム監査の実施

システム監査は、経営トップの安全衛生方針から始まって、安全衛生計画の作成、実施、評価及び改善のシステム全体の流れを検証し、良否の程度を推測し、必要があれば見直し、改善。

1)システム監査の実施者

前述した安全衛生計画の作成、実施、評価及び改善のいわゆるP-D-C,Aに対する評価の 実施者は、安全衛生に精通した部門の専門家が実施することになりますOこのシステム全 体を評価、監査する実施担当者は安全衛生についての精通者であることはもちろんですが、 監査内容が公明性を得る理由から、社内の第三者的な立場にいる人あるいは社外の安全衛 生の専門家に依頼することになります。

2)監査実施に必要な資料

監査の実施者がシステム監査を行う場合、必要な資料は次のとおりです。

・安全衛生の年間計画

・年間計画に沿って実施した事項の評価報告書

・実施予算の内訳

・企業で働く人全員のアンケート調査

・安全衛生委員会の議事録

発生災害の処置及原因調査

職場災害の処置&原因調査

事故が発生した場合、次の手順、方法で事故の処理をします。

1)被災者を治療する

けが、病気の程度によって工場内診療所での治療あるいは近くの病院に移送します。

2)事故発生についての報告をする

上司である監督者は直ちに経営幹部に報告し、併せて被災者の家族に連絡します。

3)発生災害の原因調査をする

・事故調査会を発足させる。

・調査員は直ちに発生場所へ行き、災害に関係した機材の移動をしないよう関係者に指示する。

・写真、スケッチなどで事故現場の発生状況を確認する。

・関係者から事故発生時の聞き取り調査をする。

・委員会を開き再発防止策を検討する。

・事故報告書を作成し、経営トップの承認を得て関係機関に報告する。

・事故の発生及び原因、再発防止を示した報告を掲示板などで全社員に知らせる。

危険性の調査(リスクアセスメント)

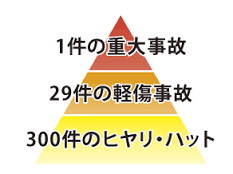

リスクとは?

職場にある災害要因、事故の源が災害になる発生の可能性の大きさを示すもので 具体的には災害の大きさ、重篤度と発生の可能性の程度との積になります。

リスクアセスメント?(危険性及び有害性の調査)

上記リスクの大きさを見積もって大き順から改善対策を行う優先順位を 決め、改善措置の検討をすることです。もちろん、具体的には、改善措置 を実施してリスクを下げることになります。リスクアセスメントとは、 法律用語では危険性及び有害性の調査になります。略してRAと呼ぶこと もあります。

上記リスクの大きさを見積もって大き順から改善対策を行う優先順位を 決め、改善措置の検討をすることです。もちろん、具体的には、改善措置 を実施してリスクを下げることになります。リスクアセスメントとは、 法律用語では危険性及び有害性の調査になります。略してRAと呼ぶこと もあります。

リスクアセスメントの目的:

1.仕事を実施する過程で発生する災害危険の有害度の程度を知り、 最優先すべきリスクの改善対策を検討し、措置を実施し、職場の 災害予防の能力を向上させる。

2.災害防止の基本である予防管理に沿っての活動を学び、 従来からの考えから脱却する。

3.部長、課長など、職制によるライン管理で災害活動を行うこと で、生産活動と同じ路線で安全衛生活動が進める。

4.作業者にリスクの存在を知ってもらい、改善対策を実施する ことにより、現場にある災害危険が少なくできる。

5.全社員が同じ眼線でリスクを評価することにより、災害予防

についての情報が各職場に行きわたり、安全衛生管理がしやすくなります。

リスクアセスメントの進め方:

1)経営トップをはじめ、管理監督者や現場作業者にリスクアセスメントとは何なのかを理解する。

2)リスクアセスメント実施要領の作成。

3)リスクアセスメントの実施に必要とする書式、フォーマットの作成。

スポンサーリンク

4)各階層別に行うリスクアセスメント教育の実施。

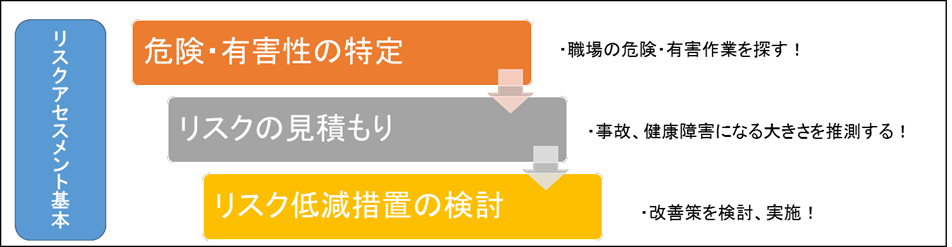

5)リスクアセスメント担当者の指名、養成。 次にリスクアセスメント実施の柱になる危険、有害性の特定、リスクの見積もり及びリスク低減措置の検討についての流れを下図に示し、実施内容について説明します。

①危険・有害性の特定

・リスクアセスメント担当者による職場巡視

リスクアセスメントの知識、経験を持った部課長あるいは安全衛生の 担当者によって職場を巡視し、リスクアセスメントの対象になる危険あるいは 有害要因を探し出します。

・過去に起きた災害事例の活用

災害が起きたときに被災者が行っていた作業行動及び状態を取り上げ、リスク評価の対

象にします。

・現場監督者による聞き取り調査

現場の監督者が自分の部下と作業場で面接し、最近経験したヒヤリハットなどの災害を聞き出し、調査票に書きとめ、リ スクアセスメントの対象にします。

・作業環境測定や健康診断の結果

作業環境測定実施結果による管理区分、あるいは健康診断の実施結果を活用します。

②リスクの見積もり

危険・有害作業を特定したならば、その作業が原因で事故あるいは病気になる可能性の程度を見積もる。

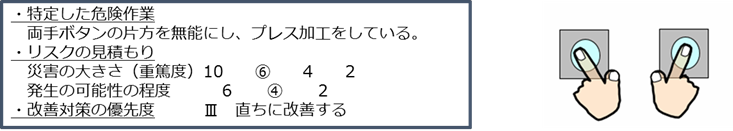

加算式によるリスクの評価

けがの場合、重篤度(けがの大きさ)と発生の可能性の程度に沿って、それぞれ数値を決め、両者を加え 合わせ、数値の大きい順にリスク3、2、1として改善対策を決めます。

けがの場合、重篤度(けがの大きさ)と発生の可能性の程度に沿って、それぞれ数値を決め、両者を加え 合わせ、数値の大きい順にリスク3、2、1として改善対策を決めます。

・マトリックスによるリスクの評価

数学で使用する行列、マトリックスをリスクの評価に活用したもので、横軸に災害の大きさ、縦軸に発生の可能性の度合いを取り、両者の組み合わせから表中に示す数値をリスクとします。

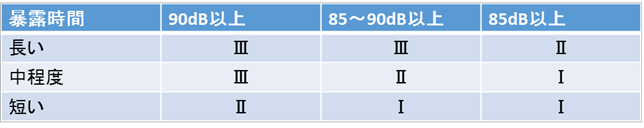

有害作業:インパクトレンチでボルトの締め付けをしている。

評価Ⅲ:直ちに改善する

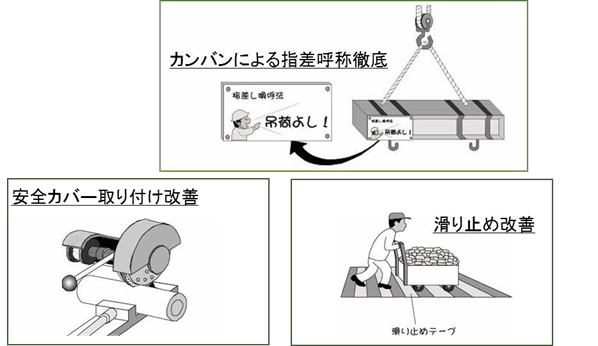

③リスク低減改善の検討

現場で行う作業の中に、災害になる危険や病気になる要素が把握でき、その危険・有害の程度が推測 できたならば、優先順位に沿ってリスク数値を下げるための改善対策を次の順序に従って検討すること になります。

・リスク数値の高いものからリスク低減改善を実施する優先順位を決める。

・リスク低減改善の実施内容を決める

リスク低減改善の実施内容は、次のとおりです。

①安全装置の設置

②機械設備の安全化

③工場内のレイアウトの変更

④局所排気装置の設置

⑤低有害物質への移行

⑥作業方法の変更

⑦安全衛生保護具の着用

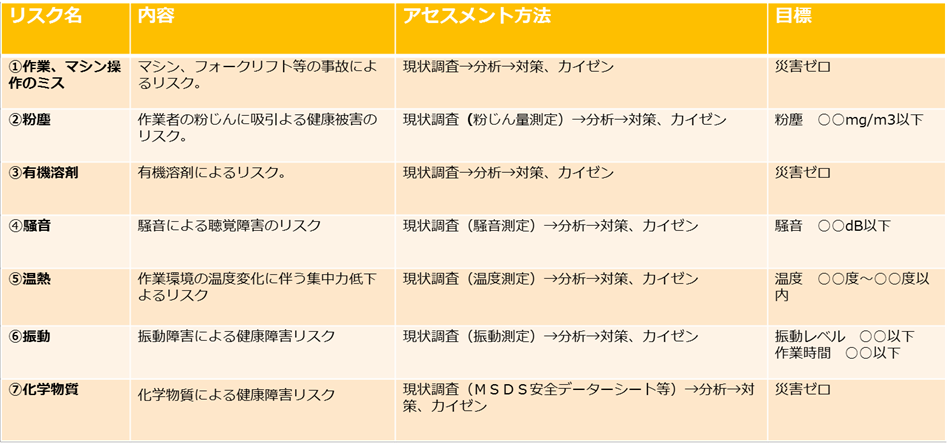

リスクアセスメントの種類

現場で発生するリスクを調査し、リスクの大きい順から優先順位を決めて改善処置をおこなう。

参考文献:『すぐできる労働安全衛生マネジメントシステム』 著者:増本 清・増本直樹