ヒューマンエラーと災害事故

最後に残る事故要因はヒューマン・エラー

近年は科学技術の進歩によりすべての業種にて事故、火災の対策が実施され工場、研究所にて災害は低下しています。

更にAI、IoTを活用することにより信頼性の高い異常検査システムが導入され、災害は低下すると予想されます。

しかし、如何に科学技術が進歩しても『ヒューマンエラー』をゼロにすることは困難です、何故なら人の行動は予測不可能だからです。

『ひとはミスを犯す動物です』

よって、ミスを犯す人間が設計し、Data を入力するコンピューターおよびマシンは100%完璧とは言えません、ミスを犯す可能性が潜んでいます。

又、大企業、国立の研究所では『安全が第一』のスローガンの元に事故、火災対策の異常検査システム、保護ツール等を導入することが可能ですが多くの中小企業の工場では高額なAI、IoTを使用した異常検査システム等の導入が困難なのが現場の実情です。

下図は民間航空機での事故率を示したものです

1960年代(昭和35年ごろ)までは1万回離陸あたりの年間の航空機事故件数がきわめて高いことがわかります。航空機の機体性能や金属疲労などの技術的事象や,高層の気象などに未知の部分があり“人知を超えた事態に遭遇しての事故が多かったといわれています、(ボーイング社の資料より)。

ところが,技術が進歩し,気象予知も格段に向上したにもかかわらず,事故率は70年代から一定(2~3回/100万回離陸当たりの全事故回数)になってきてしまっています。

機体整備のヒューマンエラー,管制官とパイットとの意思不疎通など,人的要因に起因する事故がなくならないためなのです、この事は他の業種で発生する事故(交通事故,医療事故,品質事故)でも似たように状況です、事故をなくしていくためには技術問題は当然として人的問題に徹底的に踏み込まなければ事故は防げません。

中小企業のヒューマンエラー対策

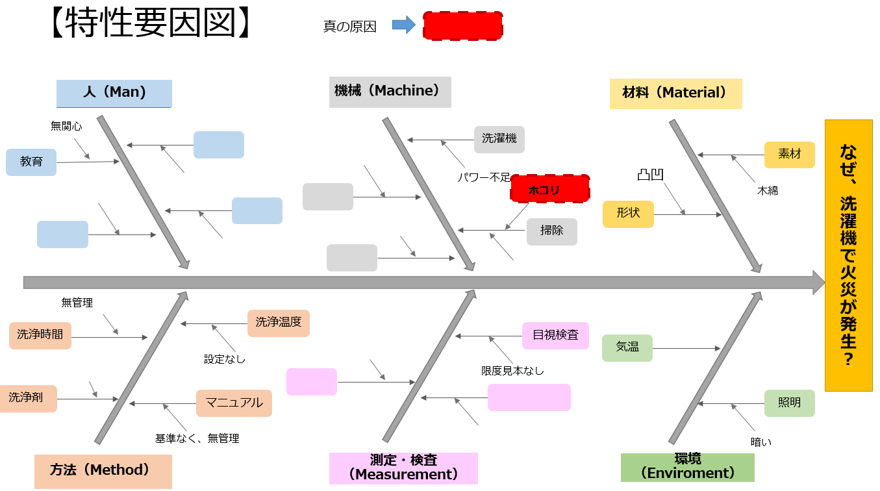

品質管理の問題点解決手法に特性要因図というものがあります。

5M 機械(Machine) 方法(Method)材料(Material)人(Man) 測定(Measurement)の特性の要因を明確にし、列挙して真の原因を追究する手法です。

50年以上前は火事、事故と言う特性の要因で機械、方法、材料、環境での不備の要因があり、多くの人命が失われていましたが現在は科学技術の進歩のお陰で信頼性の高い機械、材料、計測器が開発され、方法もマニュアル化されてきたので事故、火災は低減してきています。

残る要因は『人のミス』、ヒューマンーエラーだけです。

しかし、『ヒューマンーエラー』をゼロにすることは厄介です、如何に数億円の投資金額だして安全装置、システムを導入しても、『ヒューマンーエラー』をゼロにするのは至難の業です。

ましてや、規模が小さい中小企業では猶更です。

しかし、尊い作業者、スタッフの命を事故、火災から守らなければなりません。

その為には小さな工場でも容易に導入できる『お金にかからない安全衛生対策』が必要です。

その為に今回『お金にかからない安全衛生対策』の方法と具体事例を可能な限りイラストで分かり易く作成しました、1件でも日本の工場、研究所での安全災害事故が防げることができるようになれば幸いです。

ヒューマンエラー 分類別対策方法

ヒューマンエラーの分類

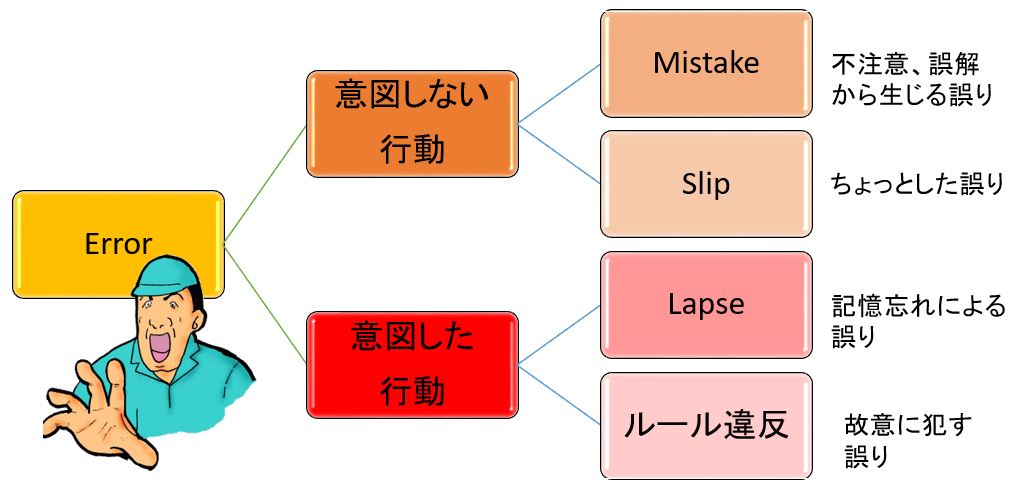

現実のヒューマンエラーを原因から分類したのが下記である。

①人間の能力オーバーの為のヒューマンエラー

②取り違い、思い違いなどの判断の錯 誤

③し忘れ、記憶の失 念

④作業に必要な知識や技量の不足によるヒューマンエラー

⑤手抜き、怠慢等の違 反

⑥チームの意思不疎通

⓻トップの見識による組織の不適切行為

*次に心理学上のヒューマンエラーのモデル、『James Reasonのエラーモデル』について解説する。

『心理学上の表現:James Reasonのエラーモデル』

*次項よりヒューマンエラーの分類別の対策法について述べる。

スリップ(錯誤)防止対策 「取違い型」

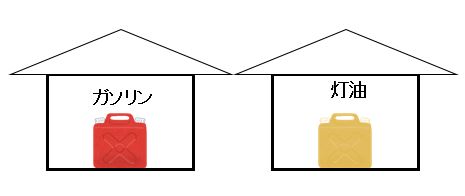

錯誤(スリップ)は二つのタイプ、「取違い型」と「思い込み型」があり、「取違い型」の対策法は下記のとおりです。

取違いの防止:

①違うものを同じところに置かない。

例えばガソリン缶と灯油缶は別な場所に保管すれば取り間違えない。

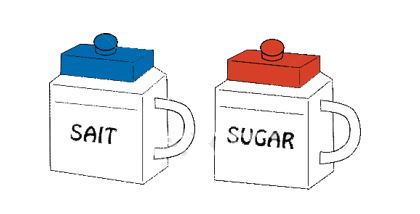

②物理的に識別をつける。

例えば砂糖の容器と塩の容器に色別表示をする。

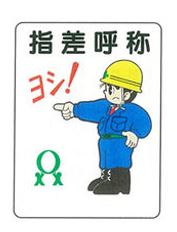

③識別を意識する習慣づくり。

例えば使用前に指差呼称で「○○よし」と声を出して確認する事です。

スリップ(錯誤)防止対策 思い込みの防止

“思い込み”はベテランほど多く、しかも頑固です。

*思い込みをする人は、ある考え方に執着し、合理的な推定の域を超えて、固く真実だと信じ、自分が正しいことを言うために、常識・道徳・前例・先入観・固定観念などを根拠にするのでこれを論理的に分かり易く簡単に説明するのがポイント。

①標準化:機械等の操作が会社、工場毎に操作手順が違うと“思い込み”が発生しやすくなりますので共有化し、標準化を図ります。

②違いを明確化:以前との違いを明確に一目でわかるように表示する。

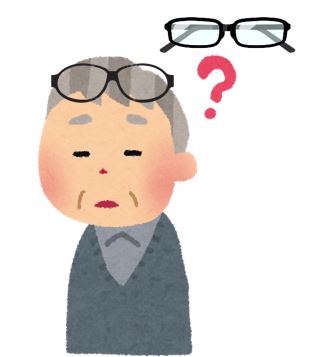

ど忘れ、失念(ラプス:lapse) 防止対策

この“ど忘れ”は歳を重ねるごとに多くなるものである。家を出かけるときは、駅のコンビニで電池を買おう、そして隣のポストへ手紙を投函しよう、と思っていたが途中で友人に会い、話しながら歩いているうちに通り過ぎてしまう。

また、仕事で人と会う約束をしながら、メモしておかなかったために、当日忘れてしまっていることがある。

対策としては次のような例がある。

①後でやろうと思わずにすぐに行動する、出来ない場合はメモに記録する。

②仕事上の大事な項目はチェック欄を設けて、作業者が自らチェックしまた監督者もチェックする。

③どこでも「見える化」を徹底し、目につくところに置く。

④ハード面のポカヨケ対策

シートベルト未着用のアラーム、安全装置解除時自動ストップなどを工夫。

知識不足によるヒューマンエラー

知識不足のヒューマンエラーは,作業を遂行するのに必要な知識をもっていなかったために起こるヒューマンエラーです。

知識不足型ヒューマンエラーへの対策

①「知らないことは聞くことができる体制」

[知らないことはしない]「自信のないことは必ず聞いてから」という原則の徹底が重要です、そのためにも日頃のコニュニュケーションの共有化ができる職場環境づくりが大切です。

②ナゼを教えるマニュアル教育訓練

教育訓練では手順だけではなく、理由も理解させます、面倒な手順,やりにくい規則であればあるほど,その理由も教育しなければいけません。

③評価

教育訓練をした後は必ず、学習者に対して評価を行い、一定の基準に達成した者は合格させますが、不合格者は再度、教育を行います。

スポンサーリンク

技量不足によるヒューマンエラー

いくら『泳ぎ方の本』を読んでマスターしても泳げません。

会社、工場での仕事も同じでいくらマニュアルを読んでも実際の現場では

直ぐに役立ちません、実技訓練をしてスキル、コツを学ばなければなりません、これが不足するとヒューマンエラーが発生します。

技量不足型ヒューマンエラー対策

①実技訓練体制

実技訓練の計画、実施、評価ができる体制づくりが必要です。

又、訓練の際には学習者が遠慮なく質問できる雰囲気づくりも重要です。

ヒューマンエラーの標準対策

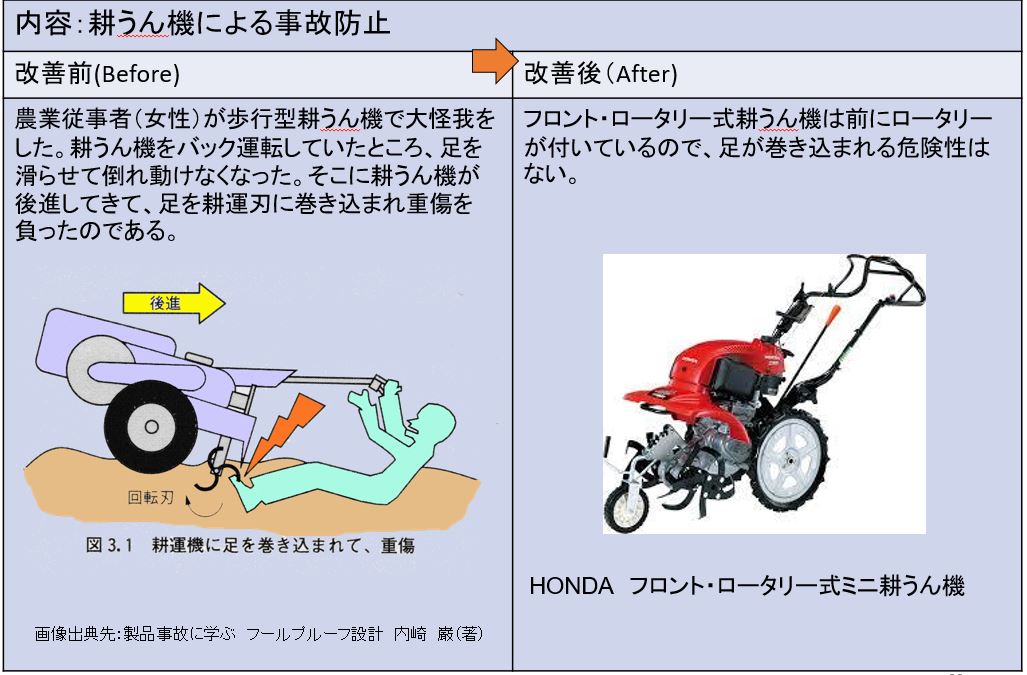

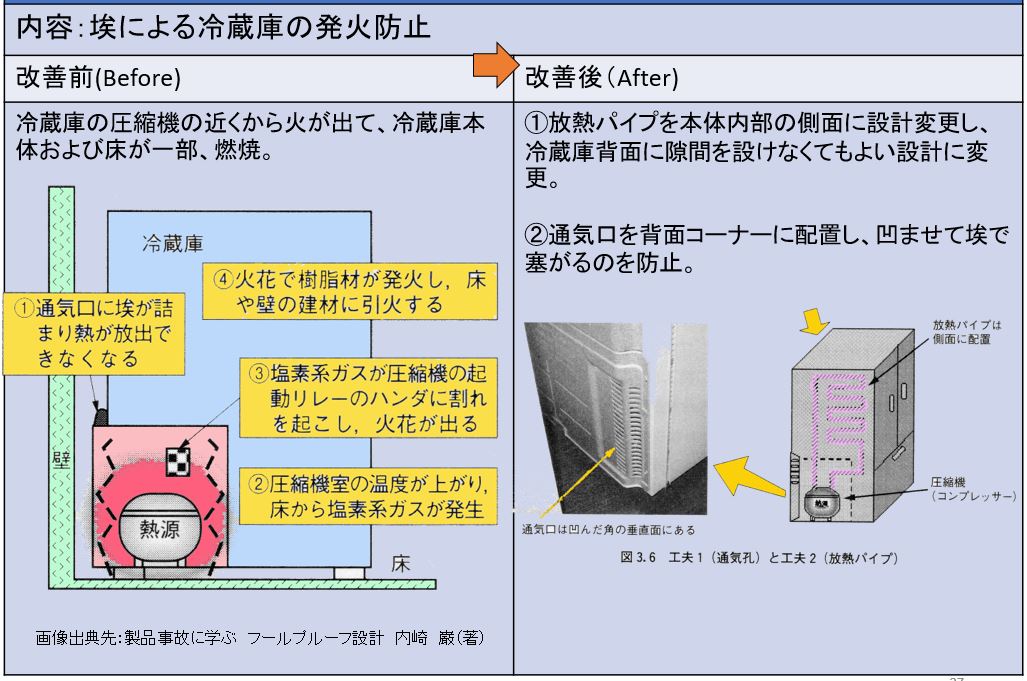

フールプルーフ設計によるヒューマンエラー対策

フールプルーフ(foolproof)設計とは、人間が間違って不適切な行為を行っても、機械装置や、システムの安全性・信頼性を維持できるような設計をいう。

たとえば百円ライターは子供が簡単に着火できないようにしたチャイルド・レジスタンス(CR)機能が付いている。

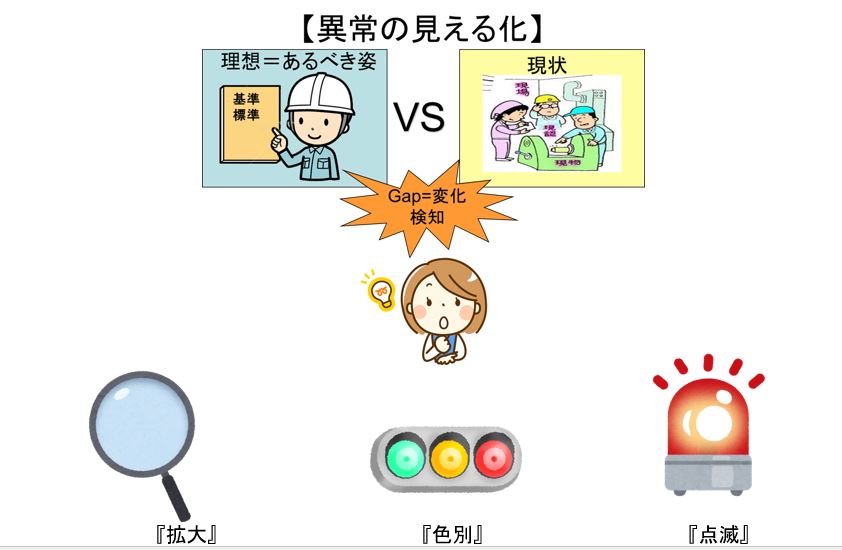

見える化によるヒューマンエラー対策

『見える化』は、作業、点検を実施する際に、ルールと現実が一致しているかどうかを、書類を見たり詳しく調べたりしなくても、一目ですぐわかるように工夫されたものです。

見やすくする方法として『拡大』『色別』『点滅』等の工夫をしています。

具体的に良く工場で使用されているのが『安全標識』です。

色々な種類の『安全標識』が安全災害の防止の為に販売され、使用されています。

ポカヨケによるヒューマンエラー対策

「人間は間違いをおかす動物で、ポカミスを起こしやすい動物であるといわれ、ポカミス対策(ポカヨケ)が必要である。

ポカヨケは、英語ではフールプルーフ(fool proof=「バカ」 「防ぐ」 )といい、ヒューマンエラー(人間のミス)が起こったとき、それが事故につながらないように、設備的または運用上の防護対策である。

ポカヨケはトヨタ生産方式の基本概念の一つであり、ポカヨケの基本コンセプトは新郷重夫氏が創案しており、新郷氏の著書により日本国外でもポカヨケは広まり、結果Poka-yokeとして製造業の分野では国外でも通じる言葉となった。

“Poka-Yoke(ポカヨケ)”とは、日本語で「うっかりミスの防止」を意味する言葉で、1960年代に自動車製造業界で使われはじめました。ポカヨケというコンセプトは、品質工学の技術者である新郷重夫氏によって構築されたものです。

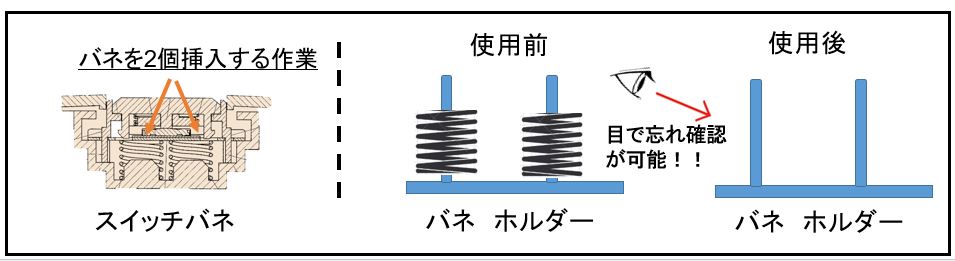

新郷氏は当時、コンサルをしており、名古屋の山田電機でプッシュボタン作業の組み立てる際にバネを入れ忘れるといったミスの問題を検討していました。解決策は、スイッチ組み立ての作業工程を改善し、2つのステップで成り立つようにするというものでした。

1. 2つのバネをバネホルダーに置くことでそれらのバネを入れる準備を行う。

2. その2つのバネをバネホルダーから取り出し、スイッチに入れる。

改善後、スイッチを組み立てる工程の作業時間は長くなるが製造中のミスをなくすことが可能となり、結果としてより質の高い製品を生産することができるようになった。

【ポカヨケ 改善事例】簡易ネジカウンター

ポカヨケを活用したパーツフィーダーと組み合わせ可能な簡易的な計数機です。

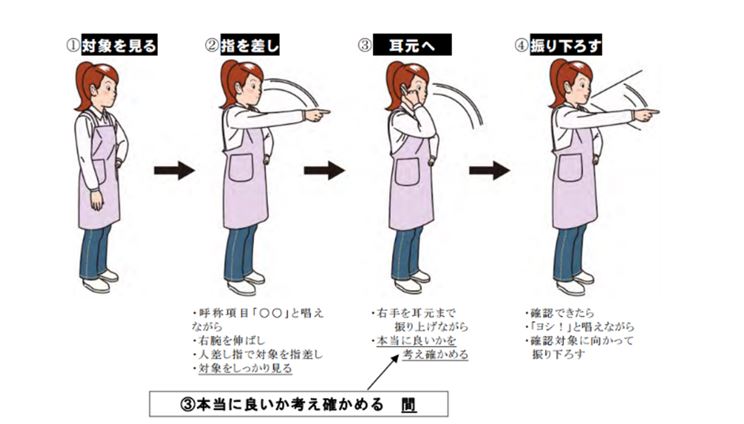

指差呼称によるヒューマンエラー対策

指差呼称とは、危険予知 (KY/KYK) 活動の一環として、信号、標識、計器、作業対象、安全確認などの目的で、指差を行い、その名称と状態を声に出して確認することである。

指差喚呼(しさかくにんかんこ)、指差称呼(しさしょうこ・ゆびさししょうこ)、指差唱呼(しさしょうこ・ゆびさししょうこ)と同じ意味、一般的には「指さし確認」で知られる。

安全災害事故とヒューマンエラー対策

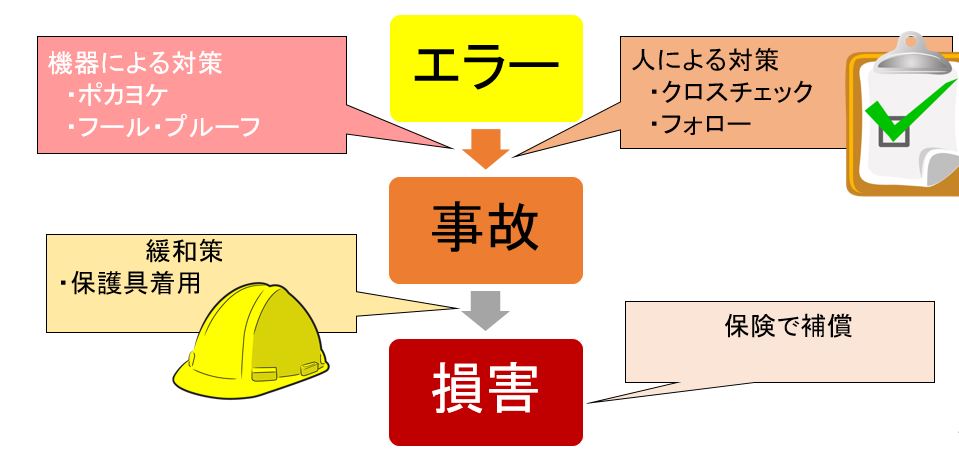

ヒューマンエラーが発生しても直ぐに安全事故が発生するわけではありません、高所作業をして落下しても安全帯を着用すれば下まで落ちません、又、ヘルマットを着用していれば怪我の程度は軽くなります。

安全、安心を確保する為にはエラーを起こさないところから始まり、被害、損害を最小限にとどめるところまで検討する事が必要です。

ヒューマンエラー対策 改善事例

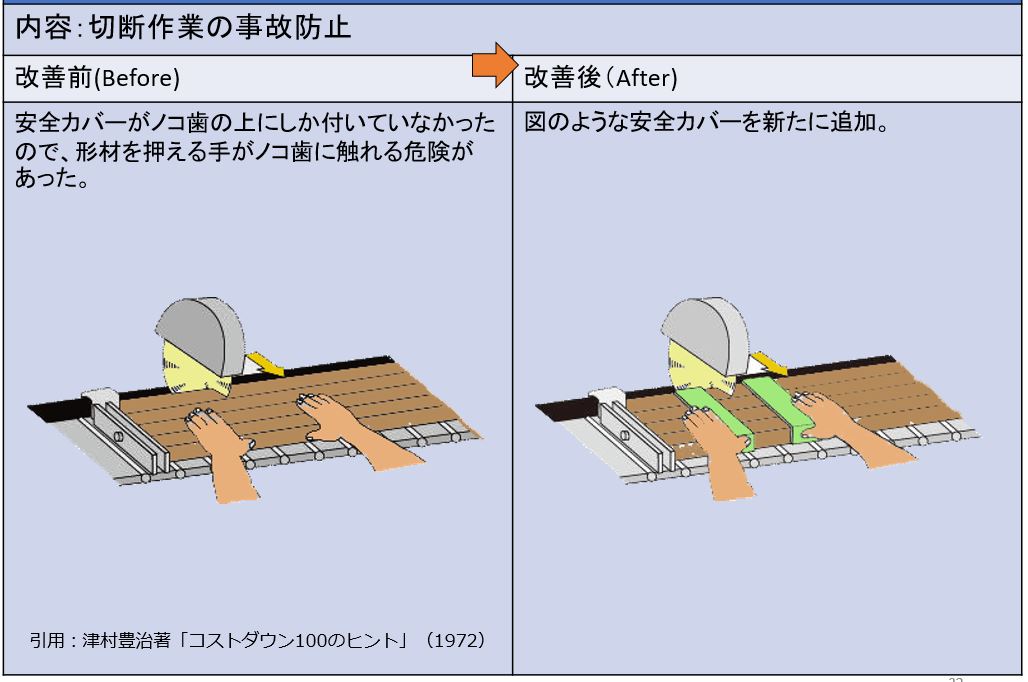

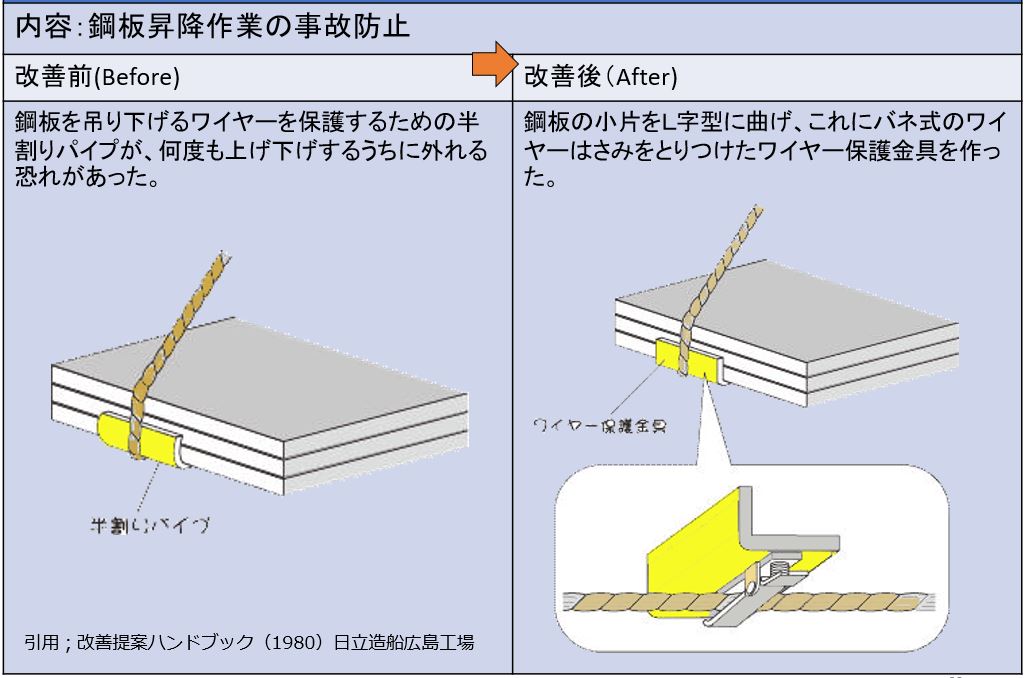

フールプルーフ設計 改善事例1

フールプルーフ設計 改善事例2

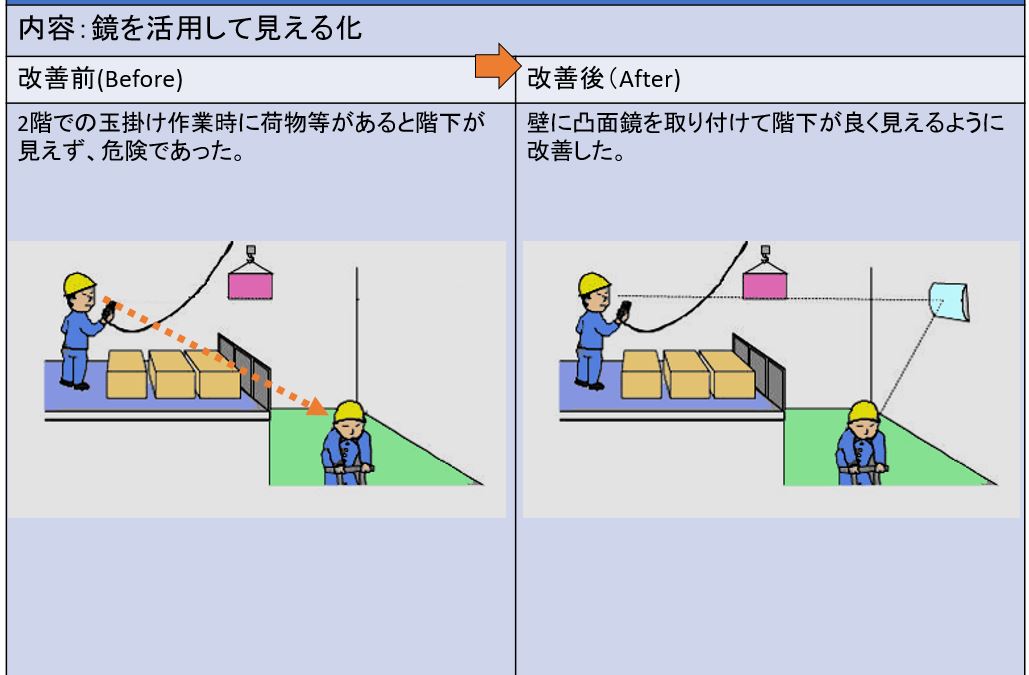

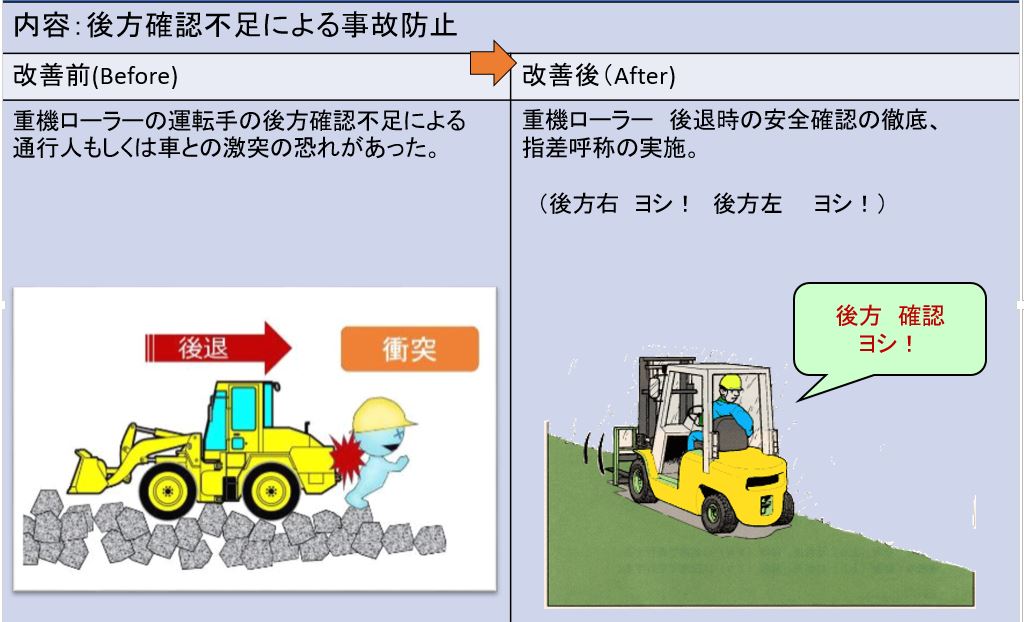

見える化 改善事例3

見える化 改善事例4

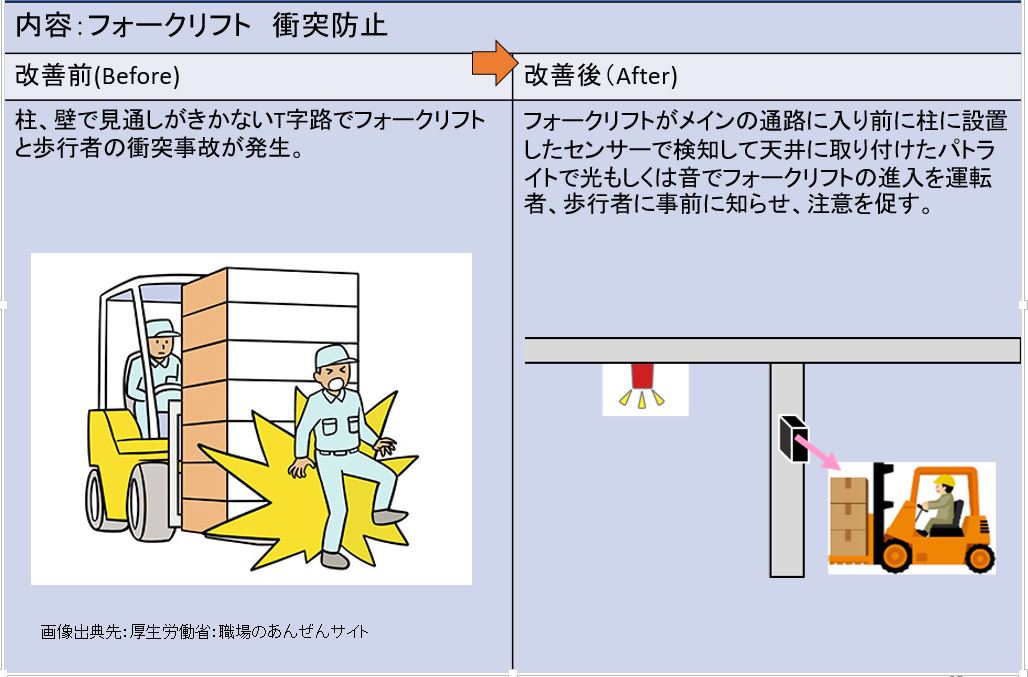

見える化 改善事例5

見える化 改善事例6

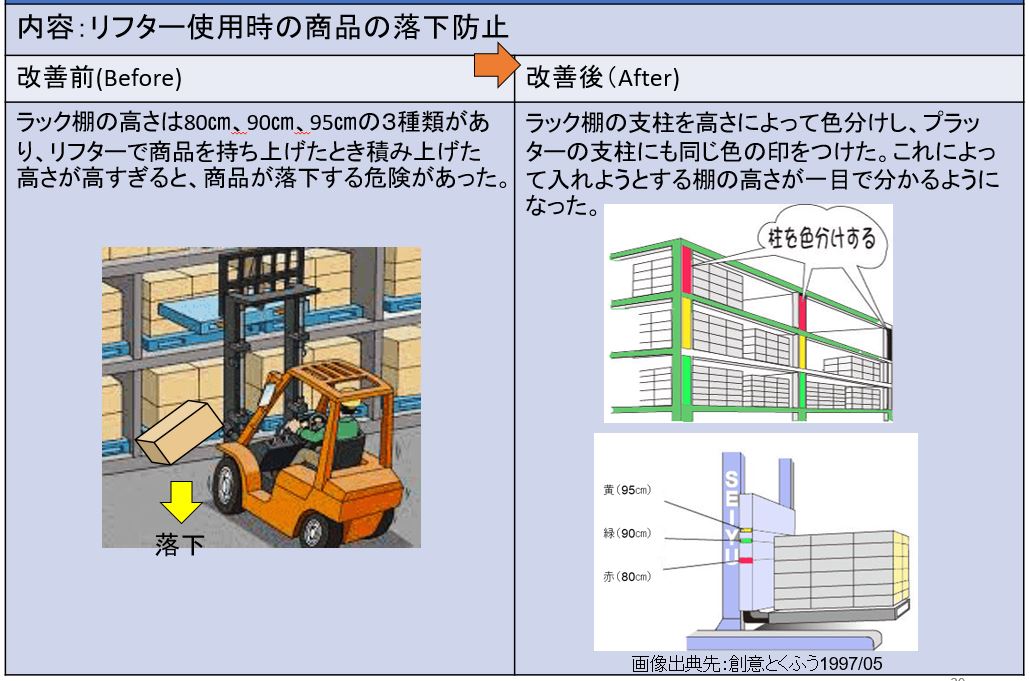

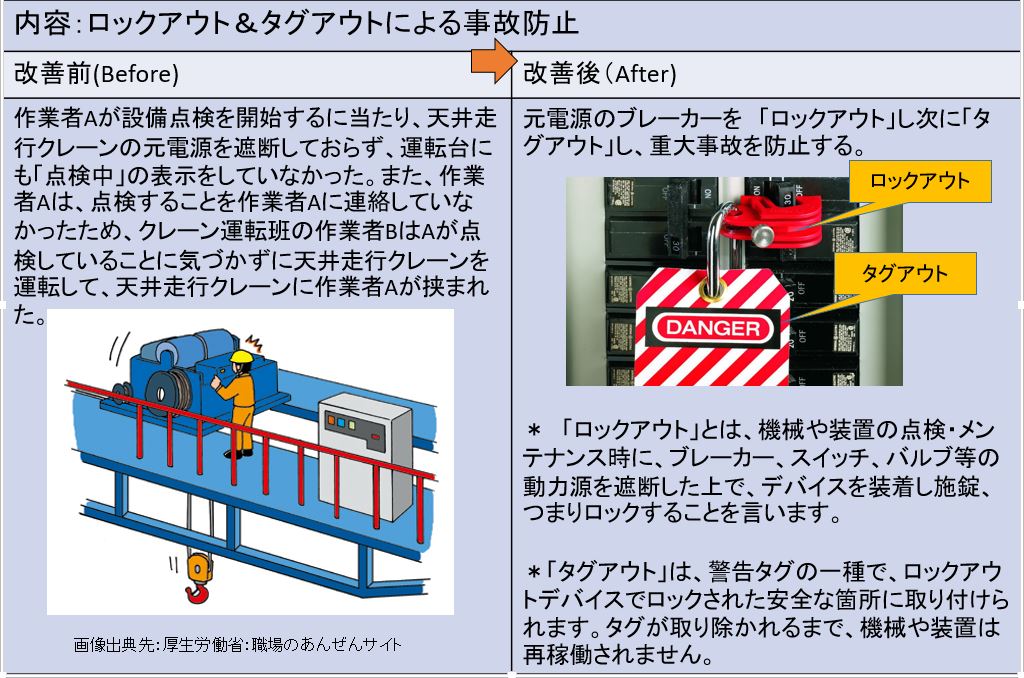

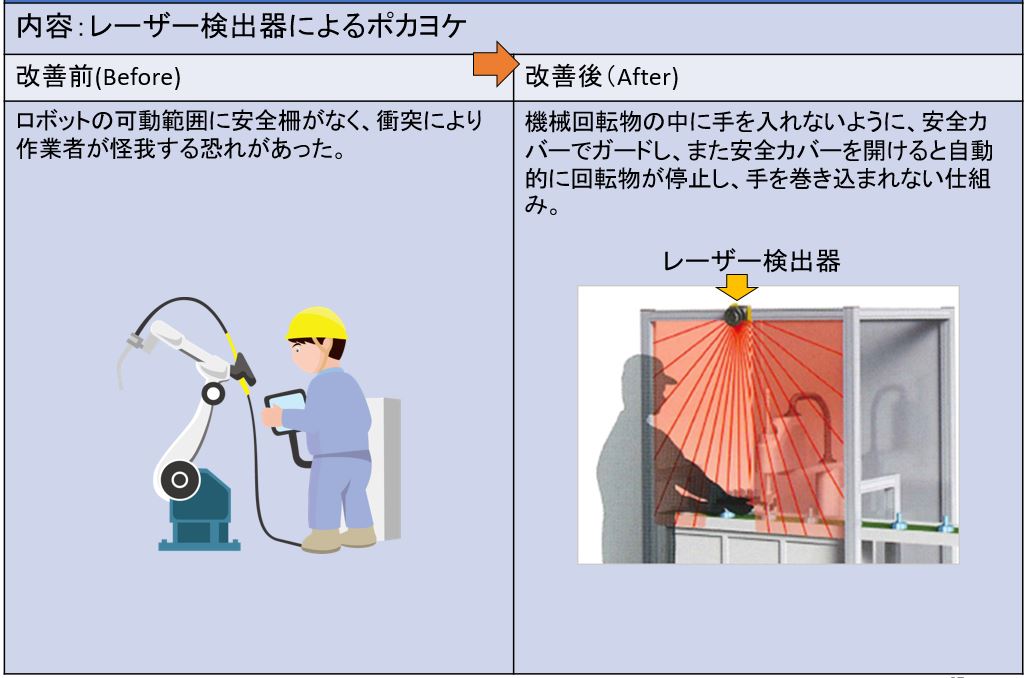

ポカヨケ 改善事例7

ポカヨケ 改善事例8

見える化 改善事例9

見える化 改善事例10

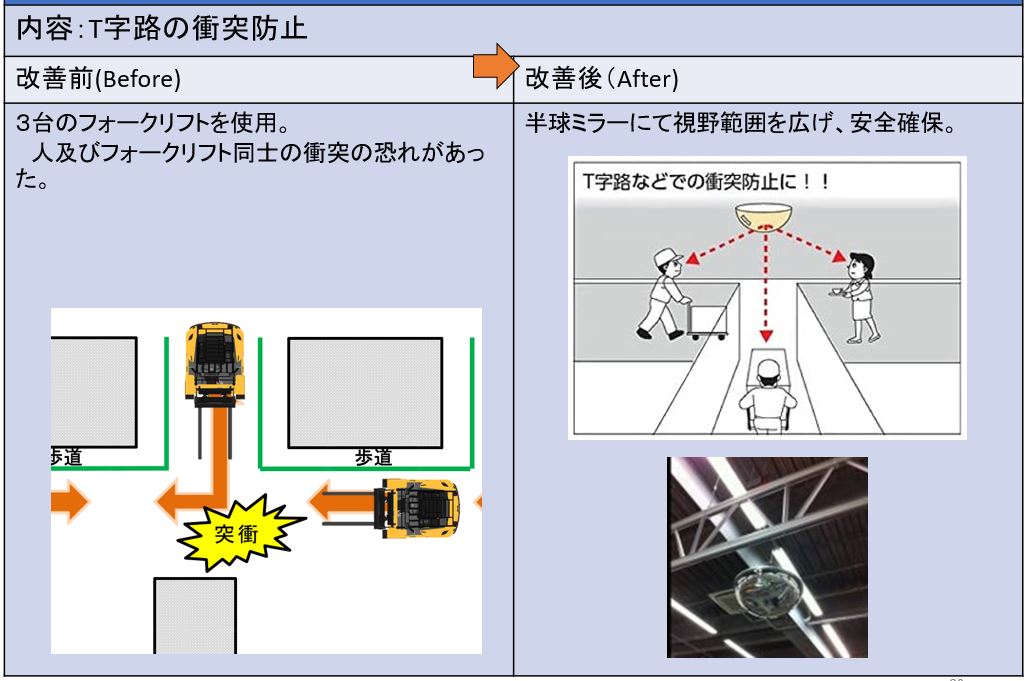

ポカヨケ&見える化 改善事例11

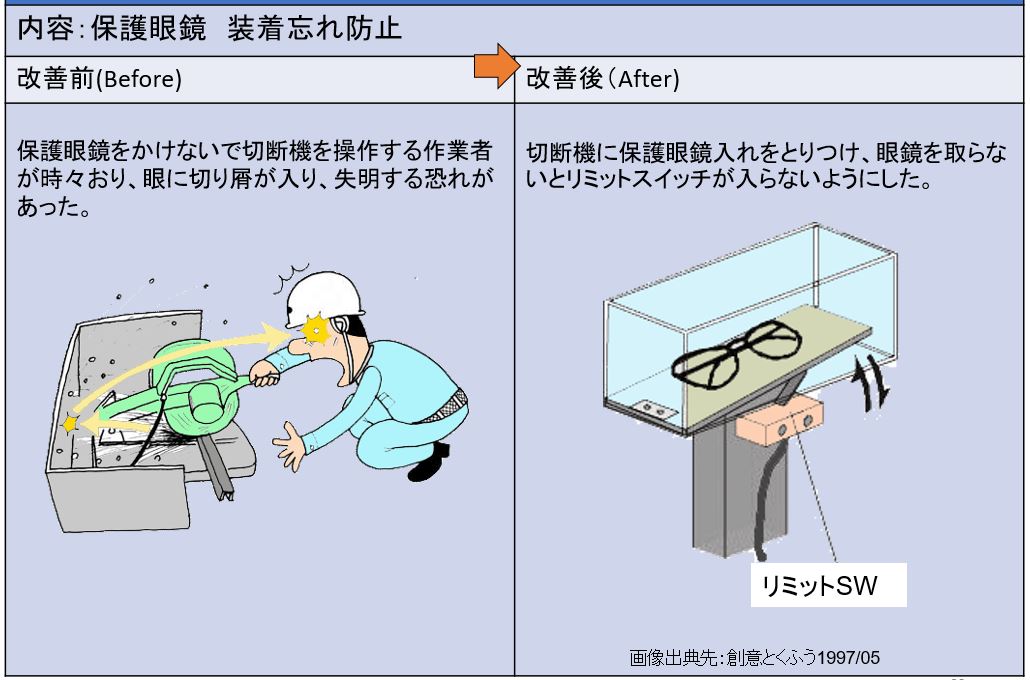

ポカヨケ 改善事例12

ポカヨケ 改善事例13

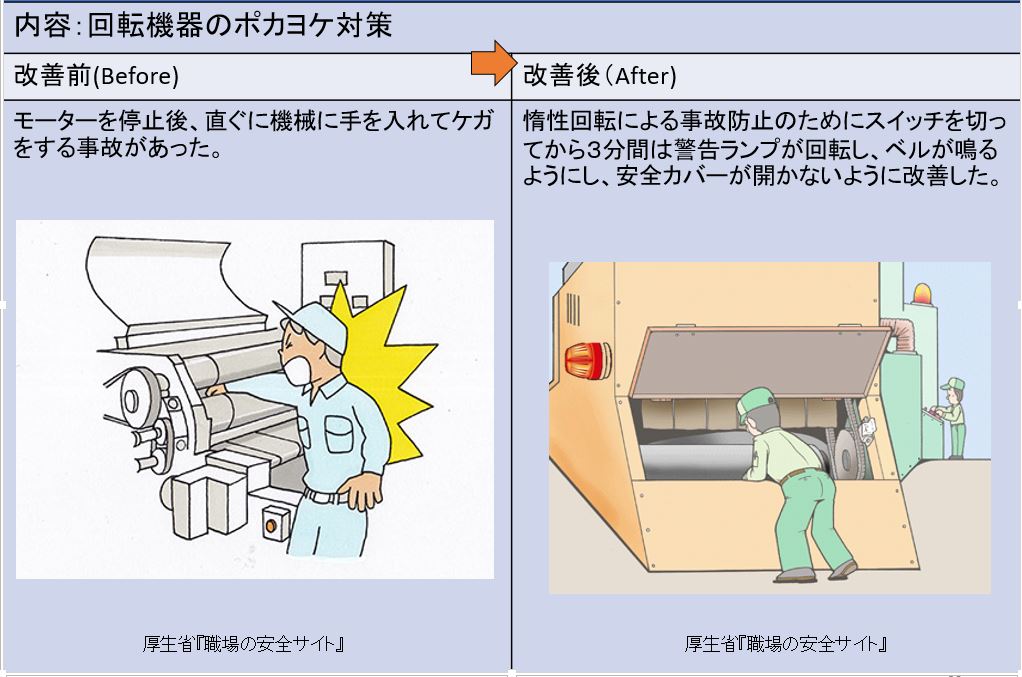

ポカヨケ 改善事例14

参考文献:

参考文献:

3.新版 図解 よくわかる これからの ヒューマンエラー対策 吉原 靖彦 (著)

スライドショー 無料ダウンロード資料

お金のかからない安全衛生対策(PDF版)が無料でダウンロードできます。

コメント

[…] 安全衛生.com~安全な職場づくりのためのサイトお金のかからない安全衛生… […]

[…] 関連記事:お金のかからない安全衛生~ヒューマンエラーの改善 […]